شرکت تولیدی اطمینان بخش

(دانش بنیان)

راهنمای کاربرد محصولات

(درایوهای ماژولارقدرت MV و LV)

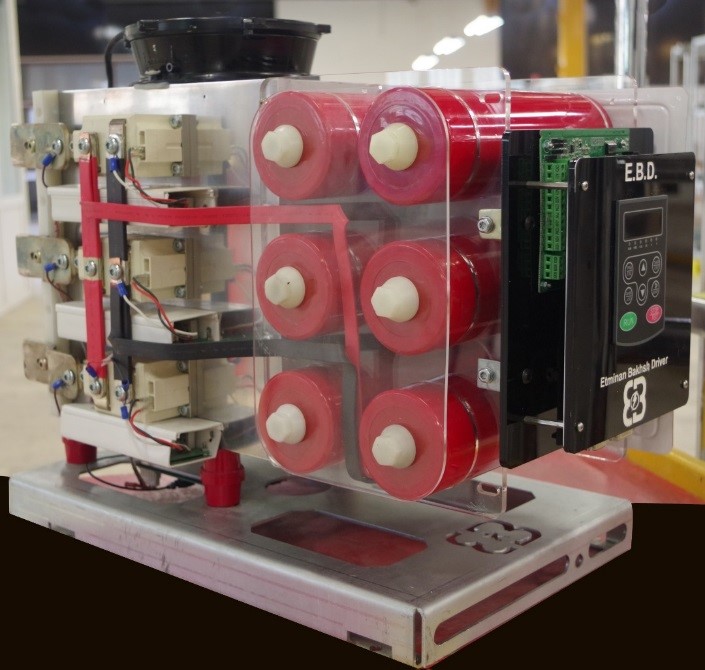

ETMINAN BAKHSH DRIVE EBD

پیشگفتار:

امروزه تقاضا برای یافتن راه حل جهت کاهش مصرف انرژی و کاهش تولید گازهای گلخانهای از جمله دی اکسید کربن در تمامی نقاط دنیا با روند افزایشی قابل توجهی روبرو شده است. باور ما بر این است که بهترین شیوه جهت مقابله با این چالش پیدا کردن راه حل کاربردی و تاثیرگذار برای بالا بردن استفاده بهینه در مصرف انرژی میباشد.

شرکت مهندسی اطمینان بخش با بیش از یک ربع قرن تجربه گرانسنگ، برای اولین بار با افتخار محرکه دور متغیر الکترونیکی (درایو) اطمینان بخش (EBD) را به عنوان بهترین راه حل جهت مقابله با این چالش در تمامی صنایع معرفی می نماید.

با استفاده از EBD میتوانیم به صورت هوشمندانه توان و قدرت موتورهای الکتریکی را کنترل کنیم، که این عمل نه تنها بهینهسازی را در مصرف انرژی افزایش میدهد بلکه به نوبه خود تاثیر قابل توجهی از جنبه مالی، اجرایی و زیست محیطی به وجود می آورد.

امروزه نیاز به دسترسی به انرژی الکتریکی از هر شکل انرژی دیگر بیشتر میباشد. از طرفی عمده این انرژی در اکثر کشورها از جمله ایران از طریق سوختهای فسیلی به دست میآید. با استفاده از EBD میتوانیم بهینه سازی در مصرف انرژی الکتریکی را افزایش دهیم، که این موضوع به نوبه خود منجر به کاهش تولید انرژی از سوخت های فسیلی میشود.

حوزه فعالیت شرکت مهندسی اطمینان بخش:

با پیشرفت فناوری ساخت ادوات نیمه هادی قدرت همچون IGBTها، درایوهای نوین توان بالا با ولتاژ متوسط به طور وسیعی در صنایعی همچون نفت و گاز، پتروشیمی، صنایع فولاد، صنایع سیمان، آب و فاضلاب و غیره مورد استفاده قرار گرفته و باعث بهبود کیفیت توان و افزایش سطح تولید شده اند. همگام با پیشرفت جهانی فناوری الکترونیک قدرت، شرکت مهندسی اطمینان بخش نیز با هدف افزایش علم و ثروت، توسعه اقتصادی بر پایه دانش و تحقق اهداف علمی و اقتصادی کشور در راستای تجاری سازی نتایج تحقیق و توسعه خود (شامل طراحی و تولید کالا و خدمات)، در حوزه فناوری الکترونیک قدرت و انرژیهای تجدیدپذیر فعالیت میکند. شایان ذکر است که این شرکت با ایده محوری طراحی، تولید و ارائه خدمات درایوهای ولتاژ متوسط MV یک دانش بنیان گردیده است. شرکت مهندسی اطمینان بخش به عنوان اولین طراح و سازنده درایوهای MV در کشور، سالانه تعداد ۵۰۰ عدد درایو MV تولید و در صنایع مختلف نصب و به بهرهبرداری برساند.

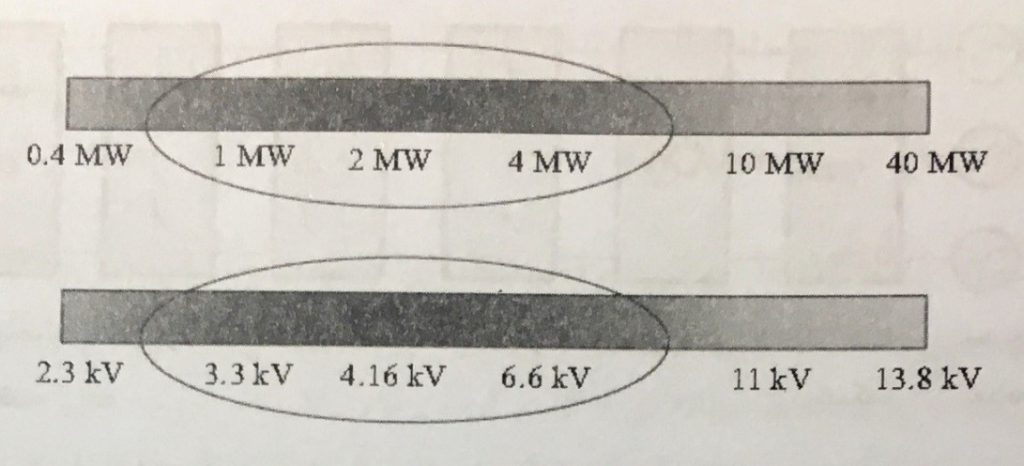

الکترونیک قدرت دانش و فناوری کنترل انتقال انرژی الکتریکی از منبع انرژی به مصرف کننده با در نظر گرفتن مقدار و کیفیت مورد نیاز است. ادوات نیمه هادی قدرت به خاطر قابلیت بالای کلید زنی، اتلاف توان پایین، آسانی مدار کنترل گیت و عدم نیاز به مدار اسنابر، به سرعت در زمینههای اصلی الکترونیک قدرت به کار گرفته شدهاند. درایوهای ولتاژ متوسط، محدوده توان نامی ۰.۴-۴۰ MW را در سطوح ولتاژی ۲.۳-۱۳.۸ KV نوع پوشش میدهد. با این حال همانگونه که در شکل زیر نشان داده شده اکثر درایوهای ولتاژ متوسط نصب شده در صنعت، در محدوده توان نامی ۱-۴ MW و ولتاژ نامی ۳.۳-۶.۶ KV قرار دارد. در حال حاضر شرکت مهندسی اطمینان بخش نیز تمرکز تولید خود را در این طیف توانی و ولتاژی، بر روی توانهای تا ۵.۵MW و ولتاژ تا ۱۱KVقرار داده است. در فصلهای بعدی به تفصیل به مزایای استفاده از درایوهای EBD در صنایع مختلف میپردازیم.

کاربرد درایوها در صنعت:

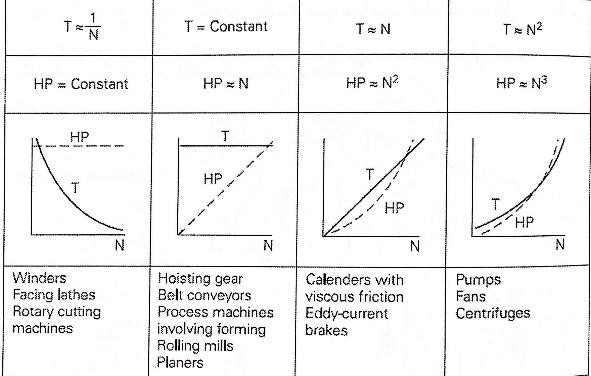

هنگامیکه یک الکتروموتور و یک درایو EBD برای یک کاربری در حال کار میباشد، این نکته مهمی است که مقادیر توان نامی، گشتاور و مشخصات سرعت بار به چه صورتی میباشد. شکل زیر مشخصات معمول برای بارهای متغیر و نمودار گشتاور-سرعت آن نشان داده شده است. بدیهی است که محل تلاقی این نمودار با منحنی گشتاور-سرعت موتور، نقطه کاری مشخص میشود.

بارها را میتوان به سه گروه تقسیم نمود:

گشتاور ثابت: در این نوع بارها، در سراسر محدوده سرعت، گشتاور مقدار ثابتی دارد. تجهیزاتی مثل بالابر، تسمه نقاله، نورد دوار، دستگاه رنده و … از این دست هستند.

گشتاور متغیر: گشتاور به همراه افزایش سرعت افزایش مییابد. پمپها، فنها و سانتریفیوژها از این دسته میباشند.

توان ثابت: گشتاور بار به هنگام افزایش سرعت، کاهش مییابد. ماشین تراش، ماشین کاتر دوار از این دسته میباشند.

با توجه به کاربردهای مختلف موتورهای الکتریکی در صنایع مختلف، میتوان نتیجه گرفت که از درایوها تنها برای تنظیم سرعت الکتروموتورها استفاده نمیشود بلکه با توجه به محل کاربری آن میتواند کاربردهای مختلفی میتواند داشته باشد؛ از جمله آن:

- تنظیم سرعت: برای نمونه جهت استفاده در تسمه نقالهها به منظور تنظیم سرعت خط تولید.

- راه اندازی و توقف نرم: مانند آسانسورها و جرثقیلها.

- تنظیم یک کمیت: مانند پمپ آب، کمپرسور باد که با آن فشار تنظیم میگردد.

- تنظیم گشتاور و کشش: مانند وسایل حمل و نقل برقی و کابلسازی

- بازیابی انرژی الکتریکی: تمام بارهایی که در آنها الکتروموتور به حالت ژنراتوری میرود؛ مانند تله کابین، پله برقی، تسمه نقاله با شیب منفی و سایر موارد.

- صرفه جویی انرژی که یکی از عمده موارد استفاده از درایوها میباشد.

الزامات فنی و چالش ها:

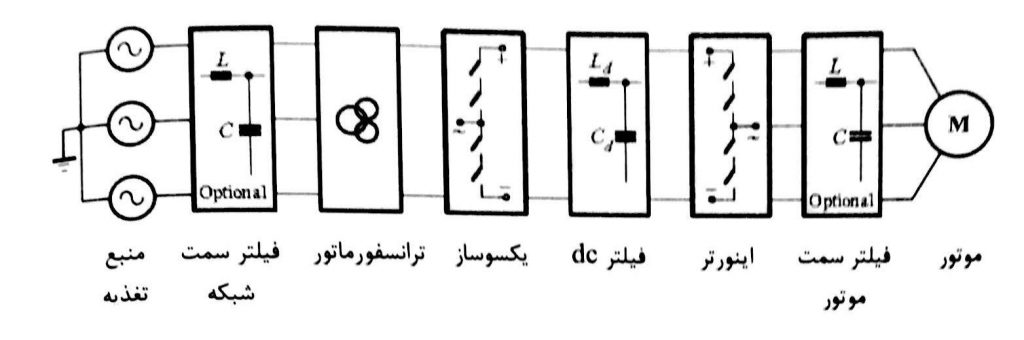

الزامات فنی و چالشهای درایوهای MV با درایوهای ولتاژ پایین LV (کمتر از ۶۰۰V) متفاوت بوده و اکثر این الزامات مورد توجه در درایوهای MV، از دید درایوهای LV اهمیتی ندارد. الزامات و چالشهای درایوهای ولتاژ متوسط را میتوان به چهار گروه الزامات مربوط به کیفیت توان مبدلهای سمت منبع تغذیه، چالشهای مرتبط با طراحی مبدلهای سمت موتور، محدودیتهای وسایل کلیدزنی و الزامات سیستم درایو تقسیم بندی نمود. بلوک دیاگرام درایوهای MV در شکل زیر آمده است.

الزامات سمت منبع تغذیه

- اعوجاج جریان ورودی: مولفه های هارمونیکی جریان و ولتاژ وروی ممکن است باعث ایجاد مشکلات از قبیل فرمان نادرست پروسههای صنعتی کنترل شده با کامپیوتر (تداخل الکترومغناطیسی)، گرم شدن بیش از حد ترانسفورماتورهای بالادست، خرابی تجهیزات شود. لذا برای جلوگیری از این مشکل دامنه هارمونیک ها میبایست مطابق با استاندارد IEEE 519- 1992 در محدوده مجاز قرار گیرد.

- ضریب توان ورودی: ضریب توان pf بالا نیاز عمومی تمام تجهیزات برقی است. بسیاری از تولیدکنندگان برق از مشتریان میخواهند تا ضریب توانی حدود ۰.۹ یا بالاتر از آن داشته باشند تا با جریمه مواجه نشوند. این شرط به طور اخص و به دلیل توان نامی بالا درایوهای MV، از اهمیت ویژه ای برخوردار است.

- جلوگیری از تشدید LC: خازنهای سمت منبع تغذیه در درایوهای MV علاوه بر کاهش اغتشاش هارمونیکی کل THD جریان و بهبود ضریب توان، میتوانند به واسطه وجود اندوکتانس سیستم باعث ایجاد مدارات تشدید LC گردند. لذا موضوع تشدید LC بایستی در طراحی سیستم درایو مد نظر قرار گیرد.

۲. الزامات سمت موتور:

- نرخ تغییرات ولتاژ (dv/dt) و انعکاس پالس ولتاژ: فرکانس کلیدزنی بالا در کلیدهای نیمه هادی قدرت به دلیل تولید dv/dt بالا در ترمینال موتور، ممکن است باعث ایجاد تخلیه جزئی و در نتیجه خرابی زودرس عایق سیمپیچ استاتور شود. این موضوع باعث القای ولتاژ به شفت روتور از طریق خازنهای نشتی بین استاتور و روتور میگردد. ولتاژ شفت باعث جاری شدن جریانی به سوی یاتاقانهای شفت شده واین امر منجر به خراب شدن یاتاقانها میگردد. از طرف دیگر dv/dt بالا باعث انتشار امواج الکترومغناطیسی در کابلهای ارتباطی بین موتور و اینورتر شده که نتیجه آن اثر نامطلوب بر عملکرد تجهیزات حساس الکترونیکی مجاور است.

- تنش ولتاژ در مد مشترک: معمولا عملکرد کلیدزنی یکسوساز و اینورتر تولید ولتاژ مد مشترک میکند. ولتاژ های مد مشترک اساسا ولتاژهای توالی صفری هستند که بر روی نویز کلیدزنی سوار میشوند. اگر این ولتاژها حذف نشود، خود را در نقطه صفر سیمپیچی استاتور نسبت به زمین موتور نشان میدهند. در درایوهای ولتاژ متوسط به هیچ وجه نباید موتور در معرض ولتاژهای مد مشترک قرار گیرند. در غیر اینصورت موتور در کوتاه مدت معیوب خواهد شد و بدیهی است که رفع عیب و کاهش تولید کارخانه بسیار پر هزینه خواهد بود.

- کاهش کارآمدی موتور: اینورترهای توان بالا ممکن است هارمونیکهای جریان و ولتاژ زیادی تولید کنند. این هارمونیکها سبب اتلاف توان اضافی در سیمپیچهای موتور و در هسته مغناطیسی میشوند. در نتیجه موتور در توانی پایینتر از ظرفیت کامل خود کار میکند.

- تشدید LC: در درایوهای ولتاژ MV در سند موتور دارای فیلتر خازنی هستند، خازن میتواند با اندوکتانسهای موتور تشکیل مدار تشدید دهد. این مدار تشدید ممکن است با ولتاژ ها و جریان هارمونیکی که توسط اینورتر تولید میشوند، تحریک گردد. مقاومت سیم پیچهای موتور باعث میرایی میشوند ولی در مرحله طراحی باید به این مسئله توجه کافی نمود.

- لرزش پیچشی: درایوهای ولتاژ متوسط ممکن است لرزشهای پیچشی به دلیل اینرسی بزرگ موتور و بار مکانیکی آن ایجاد گردند. سیستم درایو ممکن است تنها شامل یک سیستم ساده با دو اینرسی بوده و یا در حالت پیچیدهتر مانند نورد فولاد شامل بیش از ۲۰ نوع اینرسی مختلف باشد. لرزشهای پیچشی ممکن است باتلاقی فرکانس طبیعی سیستم مکانیکی با نوسانات گشتاور ناشی از جریانهای هارمونیکی موتور تحریک شوند.لرزش های پیچشی بیش از حد میتوانند باعث شکستگی محور و اتصالات آن و همچنین صدمات دیگری را به اجزای مکانیکی سیستم وارد سازند.

۳. محدودیتهای ادوات کلید زنی

- فرکانس کلیدزنی نیمه هادی: تلفات کلیدزنی نیمه هادیها بخش قابل توجهی از تلفات کل درایو MV را شامل میشود. همچنین کاهش تعداد ادوات خنککننده مورد نیاز برای وسایل کلیدزنی، حجم و قیمت درایو را کاهش میدهد. دلیل دیگر برای محدود ساختن فرکانس کلیدزنی مقاومت حرارتی نیمه هادیها است که ممکن است از انتقال مفید گرما به هیتسینک جلوگیری نماید. کاهش فرکانس کلیدزنی معمولا باعث افزایش اغتشاشات هارمونیکی شکل موجهای سمت موتور و درایو میگردد. لذا باید تلاش شود تا علاوه بر محدود نمودن فرکانسهای کلیدزنی، اغتشاشات هارمونیکی ایجاد شده را نیز به حداقل ممکن رساند.

- اتصال سری: معمولا وسایل کلیدزنی مورد استفاده در درایوهای ولتاژ متوسط به طور سری به هم متصل میشوند. عدم تشابه مشخصههای استاتیکی و دینامیکی مدارهای گیت این وسایل در ترکیب سری، باعث عدم تساوی ولتاژ بر روی کلیدها در مدت زمان کلیدزنی میشود. به همین منظور بایستی طرح متعادل کننده ولتاژ قابل قبولی در نظر گرفته شود تا وسایل کلیدزنی محافظت و قابلیت اطمینان سیستم افزایش یابد.

۴. الزامات سیستم درایو

راندمان بالا، هزینه ساخت پایین، حجم کم، قابلیت اطمینان بالا، حفاظت موثر در مقابل خطا، نصب آسان، حداقل زمان مورد نیاز برای تعمیرات و خودکار بودن از جمله الزامات عمومی محسوب میشود. در کاربردهای خاص الزامات همچون راندمان دینامیک بالا، قابلیت ترمز به صورت ژنراتوری و قابلیت کار در چهار محدوده کاری نمودار ولتاژ-جریان نیز در نظر گرفته می شود.

کاربرد محصولات در صنایع مختلف:

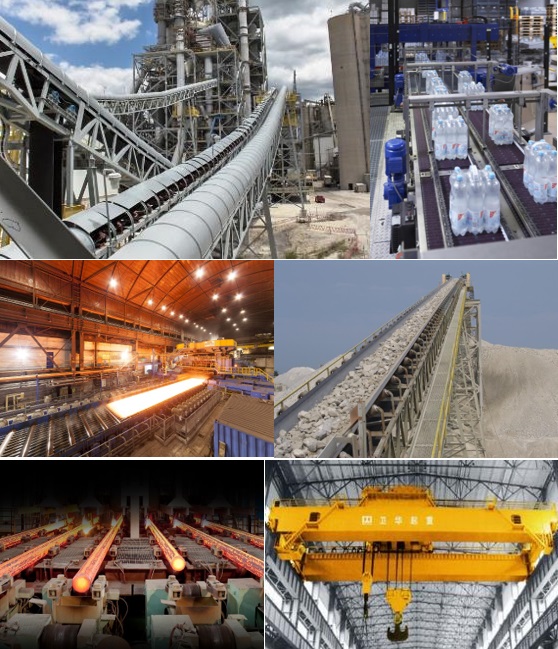

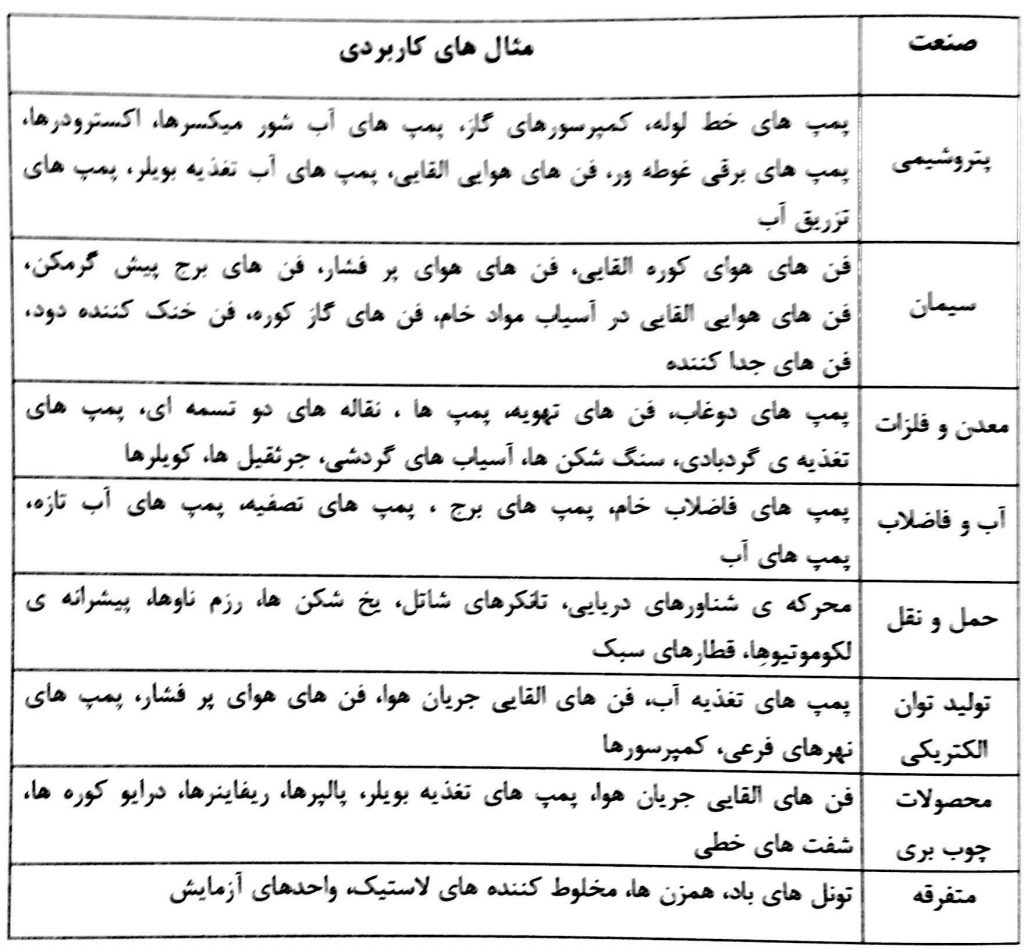

درایوهای ولتاژ متوسط توان بالا کاربرد گستردهای در صنعت پیدا کردهاند. این درایوها برای پمپهای خط لوله در صنایع پتروشیمی، فنهای صنعت سیمان، پمپهای واحد پمپاژ آب، کاربردهای حمل و نقل در صنعت ترابری، واحدهای نورد در صنایع فولاد و سایر کاربردها استفاده شدهاند. از آغاز قرن ۲۱ تا کنون، چندین هزار درایو ولتاژ متوسط در سراسر جهان به کار گرفته شده است تحقیقات نشان میدهد که حدود ۸۵ درصد این درایوها در پمپها، فنها، کمپرسورها، نقالهها و وسایل حمل و نقل نصب شدهاند.

از نگاه مدیران شرکت، صنایع اشاره شده در بالا نیازمند بهبود کارایی و افزایش بهرهوری از طریق نصب درایوهای ولتاژ متوسط هستند. گزارشها حاکی از آن است که در حال حاضر %۹۷ موتورهای الکتریکی ولتاژ متوسط نصب شده، در سرعت ثابت کار میکنند و فقط ۳ درصد از آنها توسط درایوهای سرعت متغیر کنترل می شوند. این فنها و پمپها توسط موتورهای سرعت ثابت درایو میشوند؛ در حالی که کنترل دبی هوا یا مایع معمولا از طریق روشهای معمول مکانیکی صورت میپذیرد که همگی باعث اتلاف انرژی بسیار زیادی میشوند. از این روشهای مکانیکی میتوان به دریچههای بخار یا فشار، دمپرهای ورودی و شیرهای کنترل دبی اشاره نمود.

نصب درایوهای ولتاژ متوسط میتواند باعث صرفه جویی در هزینه انرژی گردد. گزارشها نشان میدهد که نصب درایو ولتاژ متوسط با سرعت متغیر، باعث بازگشت سرمایه در مدت زمانی بین یک تا دو سال و نیم میگردد. همچنین در بعضی صنایع مانند صنعت سیمان، استفاده از این محصول میزان تولید را نیز افزایش داده است. گرد و خاک جمع شده بر روی پره فنهایی که با سرعت ثابت کار میکنند بایستی به طور منظم تمیز شوند؛ این بدان معناست که میبایست خط تولید کارخانه در فواصل زمانی کوتاه چندماهه خاموش شود و نظافت صورت گیرد. اما زمانی که از درایوهای سرعت متغیر برای کنترل این فنها استفاده میشود، کافیست که این پرهها فقط در زمان تعطیلی کامل کارخانه، یعنی سالی یکبار تمیز شوند. افزایش سطح تولید به همراه صرفه جویی در هزینه انرژی باعث شده تا زمان بازگشت سرمایه در این حالت به شش ماه تقلیل یابد. در جدول شکل زیر به طور خلاصه به کاربرد درایوها در صنایع مختلف اشاره شده است. در ادامه به تفصیل به هر یک از صنایع خواهیم پرداخت.

صنایع سیمان:

ایران در سال ۲۰۱۸ با تولید ۵۳ میلیون تن سیمان در رتبه دهم تولید کننده سیمان در جهان قرار گرفت. چین، هند و آمریکا به ترتیب جایگاه اول تا سوم را دارند. بانک جهانی، ایران را چهارمین کشور جهان از نظر ظرفیت تولید سیمان معرفی کرده است. ایران با دارا بودن ۷۹ مجتمع تولید سیمان در کشور، یکی از بزرگترین صادرکندگان سیمان در جهان و منطقه است. صنعت سیمان کشور با حدود ۸۰ سال سابقه حدود ۲ درصد از تولید ناخالص داخلی را تشکیل میدهد و توانایی تولید بیست و هفت نوع سیمان را مطابق با استانداردهای ملی دارد. بر اساس چشمانداز ترسیم شده برای صنعت سیمان، در افق ۱۴۰۴ تولید ۱۲۰ میلیون تن سیمان و دستیابی به رتبه سوم جهانی در تولید و نیز صادرات ۳۰ میلیون تن مورد انتظار است. به همین منظور دستیابی به ارتقای بهرهوری، افزایش توان رقابتپذیری، بهینهسازی مصرف انرژی، تکمیل زنجیره ارزش و توسعه صنایع پایین دستی، ارتقای سطح کیفیت و استاندارد محصولات در سطح جهانی، دستیابی به شاخصهای استانداردهای زیست محیطی به عنوان اهداف کلی در این برنامه پیشبینی شده است.

مزایای صنعت سیمان کشور: توانایی صادرات، ارزآوری، کاربرد متنوع و ظرفیت بالای تولید، مواد اولیه فراوان و دانش فنی بومی

نقاط ضعف صنعت سیمان کشور: مصرف انرژی بالا و بهرهوری کم، آلایندگی

نقاط ضعف این صنعت به طور مستقیم در بهرهوری و سوددهی آن تاثیر میگذارد. شرکت مهندسی اطمینان بخش خود را ملزم میداند که در راستای دستیابی به در افزایش بهرهوری انرژی و کاهش آلایندگی در این صنعت (اهداف تعیین شده برنامه ششم توسعه و افق ۱۴۰۴ ) همراه و همگام با خانواده صنعت سیمان باشد.

کاربرد درایوها در صنعت سیمان:

- انرژی مصرف شده به ازای هر تن سیمان را کاهش داد.

- زمان خاموشی دستگاه را کاهش و متعاقبا قابلیت اطمینان آن را افزایش داد.

- هزینه تعمیر و نگهداری را کاهش داد.

تولید سیمان بسیار انرژی بر است و عمده انرژی آن در موتورهای الکتریکی فعال در خط تولید مصرف میشود. آمارها نشان میدهد که به ازای هر یک یورو که هزینه خرید یک موتور الکتریکی میشود، صد یورو هزینه انرژی الکتریکی مصرف شده در آن موتور در طول دوره بهرهبرداری آن موتور در کل طول عمرش میشود. لذا بهرهبرداری از این موتورهای با بالاترین بازده در اولویت اول قرار میگیرد. تولیدکنندگان سیمان میبایست برای افزایش کیفیت محصول و کاهش قیمت تمام شده میبایست از بهینهترین تکنولوژیها استفاده کنند تا آینده خود را در بازار رقابتی این صنعت تضمین کنند. برای سودآوری بیشتر در این صنعت میبایست:

شکل زیر فرایند تولید سیمان را نشان میدهد. در صنایع سیمان، برای خردایش کانیها، اختلاط مواد، اختلاط، آسیاب مواد، پیشگرمایش، پخت، آسیاب سیمان، حمل و نقل مواد، انبارکردن، بستهبندی و بارگیری به طور گستردهای از موتورهای الکتریکی استفاده میشود. این موتورها به عنوان محرکه دستگاههای زیر کار میکنند:

شکل-فرایند تولید سیمان در یک مجتمع سیمان

سنگ شکن

آسیاب

فنهای ID و FD

فنهای Baghouse

فنهای برج پیش گرمایش

فن گاز کوره

فن اگزور کولر کلینکر

فنهای Separator

نقاله ها

آسیاب

فنهای ID و FD

فنهای Baghouse

فنهای برج پیش گرمایش

فن گاز کوره

فن اگزور کولر کلینکر

فنهای Separator

نقاله ها

- کوره های دوار